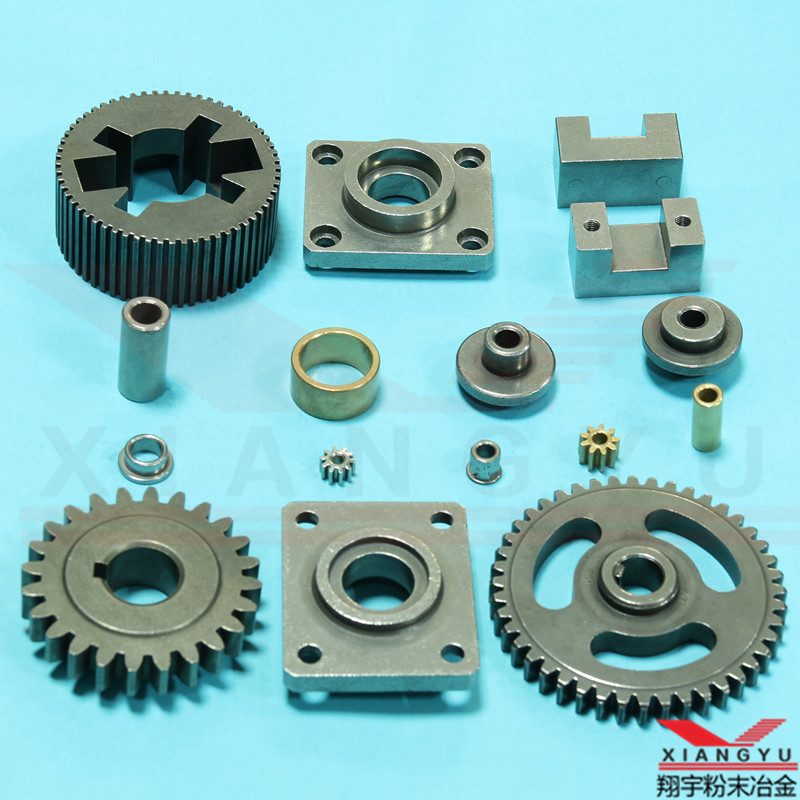

粉末冶金齒輪零件生產加工中的熱處理工藝

作者:翔宇粉末冶金制品

發布時間:2021-08-13 17:07:21

來源:本站 閱讀數量:1483次 點贊數量:1404次

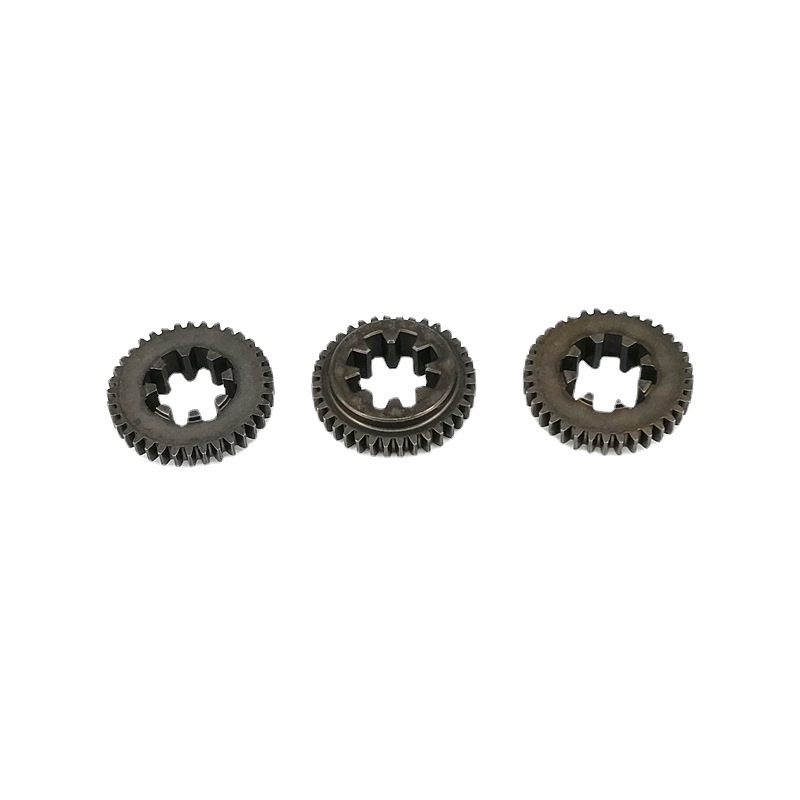

粉末冶金齒輪是傳動零件中的重要組成部分,是傳遞動力的核心部件。所以粉末冶金齒輪必須具有高硬度、高強度、高密度等特點。如何用熱處理的方式提高粉末冶金齒輪的硬度和強度是粉末冶金齒輪生產加工中的必要環節。

粉末冶金齒輪和其他金屬材料一樣可以通過熱處理的方法改善其力學性能。應用在粉末冶金齒輪中的熱處理方法有退火、正火、淬火、回火、以及滲碳、滲氮和碳氮共滲等。這些方法無疑可以大大的提高粉末齒輪的力學性能,但是由于粉末冶金齒輪的獨特性,在選擇熱處理的方法和工藝條件時,不能完全參照致密材料,必須要進行合理的調整以適合粉末冶金齒輪的處理,否則會得不到熱處理的效果,甚至造成毀壞性的結果。采用熱處理改善粉末冶金齒輪性能的材料主要是鐵系合金(燒結鋼)。

粉末冶金齒輪燒結鋼在熱處理中要注意這幾點情況:

1.燒結鋼的空隙具有隔熱的作用,因此與致密鋼相比,燒結鋼導熱率低,熱量難于散失,導致淬透性差。

2.組織均勻性對奧氏體化的影響,燒結鋼組織均勻性因受到碳的分布不均勻等因素影響而變差。致使其奧氏體均勻化的溫度和時間要比致密鋼高得多,在相同的條件下,達到完全均勻化的時間要高出50%。如果燒結鋼中添加有合金元素則均勻化溫度更高,時間更長。

3.空隙對碳含量的影響,由于燒結鋼中孔隙的存在,如采用與致密鋼相同的方法進行處理,在處理過程中容易發生氧化和脫碳。所以對于含有6%孔隙的燒結鋼熱處理要在保護氣氛下或埋入固體填料(如分解氨、天然氣轉化氣體、木炭、鑄鐵屑等)中進行。此外由于孔隙的存在以及密度不均勻,容易造成淬火裂紋和變形。

粉末冶金齒輪幾種常用的熱處理方法:

1.退火和正火,退火和正火是燒結鋼生產上應用的預備熱處理工藝。退火和正火的目的是消除內應力,調節材料的組織結構,從而調節鋼的力學性能和工藝性能,為下道工序做好組織和性能的準備,如在復壓、整形、切削等加工前要經過退火處理。對于使用要求不高的機械零件,退火和正火產品也可作為成品使用。

2.淬火,將燒結鋼加熱到臨界點以上的溫度,保溫以后以大于臨界的冷卻速度,快冷到馬氏體組織的熱處理工藝稱為淬火。淬火是燒結鋼用的最多的熱處理方法,通過淬火得到的馬氏體組織以提高燒結鋼的強度、硬度和耐磨性能。燒結鋼的淬火原理和工藝基本上與致密鋼相似。所不同的是燒結鋼淬火過程需要在中性或滲碳性氣氛中進行,以防止孔隙表面氧化。由于燒結鋼的孔隙特征,通常是采用油淬,其淬火工藝包括加熱奧氏體化、淬火和回火。

3.回火,淬火之后必須回火。回火就是將淬火鋼加熱到780℃以上的溫度,保溫以后以適當方式冷卻到室溫的熱處理工藝。回火的目的有兩個,一個是消除內應力,降低材料的脆性。回火又分為,低溫回火、中溫回火和高溫回火。

粉末冶金齒輪的幾種表面硬化處理:

1.粉末冶金齒輪表面滲碳可以進一步提高其表面的硬度。滲碳是用含碳的氣體、液體或固體作為滲碳劑,在高溫下使碳原子擴散至零件的表面與鐵反應,形成更多的滲碳體Fe3C。滲碳量越高,則形成滲碳體的量越多,滲碳層的深度和表面硬度也越高。滲碳所關心的問題是滲碳層的深度和硬度。滲碳層的深度一般在0.5-2.5mm。粉末冶金齒輪零件滲碳主要存在的問題是表面滲碳層的硬度。由于鐵基粉末零件存在孔隙的原因,碳原子有可能通過孔隙向零件的內部擴散,無法形成清晰的滲碳層,并且碳過多地向內部擴散會增加零件的脆性,無法發揮表面硬度高、內部強、韌性高的特性。所以孔隙高的零件不適合滲碳。

滲碳一般在高于740℃的溫度下進行。孔隙度小于10%的鐵基零件,其最佳滲碳溫度為920-940℃。滲碳溫度越低,零件的撓曲變形就越小。所以在精度要求高的情況下,應采用860℃的低溫滲碳。滲碳處理后一般都要進行淬火,以在表面得到更高硬度的馬氏體組織。滲碳淬火的淬火有兩種方式。一是直接淬火,即在冷卻到750-850℃直接進行油淬,這種方法得到的組織較粗大,因為滲碳中奧氏體晶粒已粗化,力學性能降低;另一種方法是先將滲碳齒輪冷卻,然后采用燒結鋼的淬火工藝,進行淬火。這種方法可克服直接淬火的確定,得到更優異性能的粉末冶金齒輪。

2.齒輪表面滲氮,滲氮即含氮氣體與燒結鋼接觸,氮原子擴散至燒結鋼的表面,與鋼中的合金元素鉻、鋁、鉬、鎳、鎢反應并形成氮化物的過程。經過滲氮使零件表面硬度進一步得到提高。滲氮可單獨進行,也可碳氮共滲。滲氮的方法是將齒輪升到495-565℃的溫度,通入氨氣,由氨氣中分解出的具有很高活性的氮原子對零件表面進行淡化。對于粉末冶金齒輪滲氮最大的難點也是孔隙。孔隙過多無法形成滲氮層,在齒輪的內部生成氮化物會使零件變脆。

3.碳氮共滲,即在粉末冶金齒輪表面同時深入碳和氮,進一步提高零件表面的硬度和耐磨性。碳氮共滲的方法是在滲碳過程中加入氨,這樣再深入碳時也滲入氮。碳氮共滲的溫度要低于單獨滲碳的溫度(低55℃左右),時間也較短些。碳氮共滲的零件密度應保持在6.85g/cm3,對于滲銅和高密度(7.2g/cm3)則非常有效。

4. 高頻淬火,粉末冶金齒輪高頻淬火是工件表面淬火的一種方法,即將工件置于線圈中,通入高頻電流,在高頻電流產生的交變磁場作用下,工件的表面將產生感應電動勢及渦旋電流。由于集膚效應,感應渦流主要集中在工件表面,使表面產生高溫。高頻淬火即是利用這種加熱原理,將工件表面快速加熱到高溫,然后淬火,以獲得表面淬火 組織。需要耐磨的粉末冶金齒輪 相當一部分采用高頻淬火的熱處理方式。粉末冶金齒輪采用高頻淬火的熱處理方式時必須要注意齒輪的自身密度,密度要達到6.85g/cm3,這樣才會達到齒輪自身的強度,在局部加熱與未加熱之間產生應力,不至于零件開裂。

感覺小編寫得不錯,給小編點個贊吧!

點贊最近更新

-

粉末冶金模具與產品的區別(粉末冶金模具多少錢一套)

時間:09-19 閱讀:117次

-

粉末冶金燒結的四個過程(粉末冶金燒結溫度如何確定)

時間:09-19 閱讀:188次

-

粉末冶金燒結的三個階段(粉末冶金燒結溫度如何確定)

時間:09-17 閱讀:300次

-

粉末冶金銅和鑄造銅的區別(粉末冶金和鑄造的優缺點)

時間:09-16 閱讀:200次

-

銅基粉末冶金如何加工的(銅基金屬粉體材料主要做什么)

時間:09-13 閱讀:96次

-

鐵基粉末冶金件的表面處理(鐵基粉末冶金燒結工藝)

時間:09-13 閱讀:145次

-

304粉末冶金的導熱系數(316l粉末冶金)

時間:09-13 閱讀:155次

-

粉末冶金的粉末金屬(粉末冶金主要成分)

時間:09-13 閱讀:139次

欄目

熱門閱讀

-

粉末冶金精度高嗎?精度可以達到多少?

時間:07-04 閱讀:10195次

-

粉末冶金強度多少?強度不足原因是什么?

時間:09-23 閱讀:7800次

-

粉末冶金與翻砂鑄造的優劣對比

時間:08-25 閱讀:7185次

-

粉末冶金與壓鑄的的優劣對比

時間:08-25 閱讀:6726次

-

粉末冶金與切削加工的優劣對比

時間:11-16 閱讀:6517次

-

粉末冶金強度怎么?為什么還被廣泛應用?

時間:10-29 閱讀:5779次

-

粉末冶金究竟是什么?其特點以及工藝流程怎么樣?立馬為你分享

時間:02-24 閱讀:5726次

-

粉末冶金工藝優缺點分析,一文讀懂

時間:07-08 閱讀:5660次

-

干貨:粉末冶金制品的13種成型技術

時間:12-16 閱讀:4624次

-

粉末冶金與切削加工的優劣對比

時間:11-16 閱讀:3938次